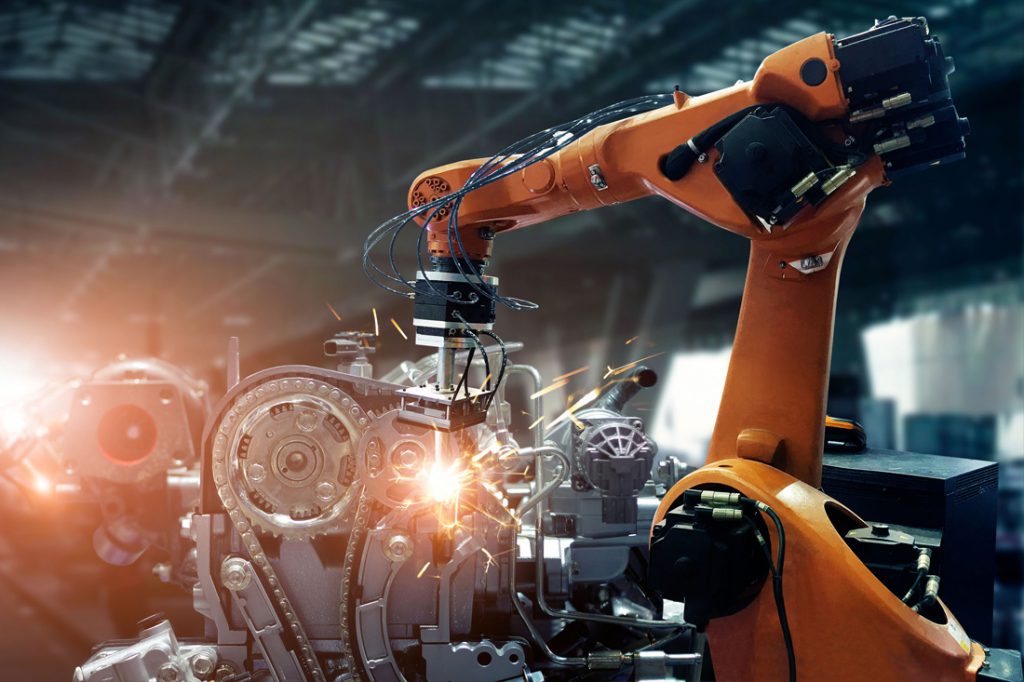

Macchine intelligenti, interconnesse costantemente e monitorabili da remoto

L’introduzione di nuove tecnologie e dell’Industria 4.0 sta dando vita a quella che ormai viene considerata una vera e propria Quarta Rivoluzione Industriale.

Automazione e innovazione

Passaggio dalla fabbrica tradizionale alla moderna smart factory

Automazione, informazione, connessione e programmazione pongono le basi per il potenziamento della smart factory. La digitalizzazione permette alle fabbriche di diventare luoghi ad altissimo contenuto tecnologico, in cui è possibile raccogliere, elaborare e analizzare dati prodotti costantemente da macchinari intelligenti e connessi.

I pilastri della Transizione 4.0

Per la crescita della Transizione 4.0 sono state individuate 9 tecnologie fondamentali:

Sistemi interconnessi e modulari composti da macchine intelligenti capaci di adattarsi alla variabilità del processo produttivo.

Ci si riferisce a sistemi di produzione e di prototipazione capaci di aumentare l’efficienza dell’impianto e dei materiali che vengono utilizzati nel processo produttivo.

Si tratta di sistemi a supporto dei lavoratori nello svolgimento delle attività quotidiane.

L’uso di sistemi simulativi danno la possibilità di simulare la progettazione del prodotto o di un processo produttivo, al fine di testare macchine, prodotti e processi.

L’integrazione dei dati e dei sistemi lungo tutta la catena del valore assicura che tutti i reparti e le funzioni dell’azienda facciano parte di un unico sistema integrato.

Grazie all’utilizzo di dispositivi connessi in rete è possibile mettere in comunicazione gli oggetti di fabbrica e le persone che operano sul processo.

Sistemi di archiviazione online delle informazioni capaci di elaborare grandi quantità di dati.

In un contesto in cui tutte le macchine comunicano costantemente è necessario affidarsi a sistemi che garantiscono la sicurezza delle informazioni.

Considerando gli innumerevoli dati prodotti da una smart factory, è necessario gestirli e analizzarli in modo efficiente a supporto dei processi decisionali.

Digital transformation: benefici

Stare al passo con l’innovazione tecnologica

L’avvento della cosiddetta industria 4.0 rappresenta una grandissima opportunità per ogni impresa e per l’intero sistema industriale: le aziende hanno tra le mani una grande occasione per fare un vero salto di qualità in termini di competitività e di valore aggiunto nei confronti del mercato. Un’0azienda che affronta il processo di trasformazione da fabbrica tradizionale a smart factory può trarre dei vantaggi:

Maggiore velocità nel passaggio dal prototipo alla produzione in serie.

Grazie a una manutenzione di tipo intelligente predittivo si riducono i tempi di set-up, gli errori e i fermi macchina.

Grazie a sensori che monitorano la produzione in tempo reale è possibile migliorare la qualità e ridurre gli scarti di produzione.

Una maggiore flessibilità si ottiene attraverso la produzione di piccoli lotti a costi simili a quelli della grande scala.

Maggiore competitività del prodotto grazie a maggiori funzionalità derivanti dall’ Internet of Things.

Piano Nazionale Transizione 4.0

Il Piano Nazionale rappresenta l’occasione per le aziende di cogliere le opportunità legate alla Quarta Rivoluzione Industriale

Il piano Transizione 4.0 è la strategia politica industriale del Governo che consiste nel creare un ambiente attrattivo per gli investimenti e nell’incentivare la creazione e lo sviluppo d’imprese ad alto valore tecnologico. Transizione 4.0 investe tutti gli aspetti del ciclo di vita delle aziende che vogliono acquisire competitività, offrendo un supporto negli investimenti, nella digitalizzazione dei processi produttivi, nella valorizzazione della produttività dei lavoratori, nella formazione di competenze adeguate e nello sviluppo di nuovi prodotti e processi. Vengono messe a disposizione degli aiuti e dei fondi, con lo scopo supportare e incentivare le imprese che investono in beni nuovi e in beni funzionali alla trasformazione tecnologica e digitale dei processi produttivi.